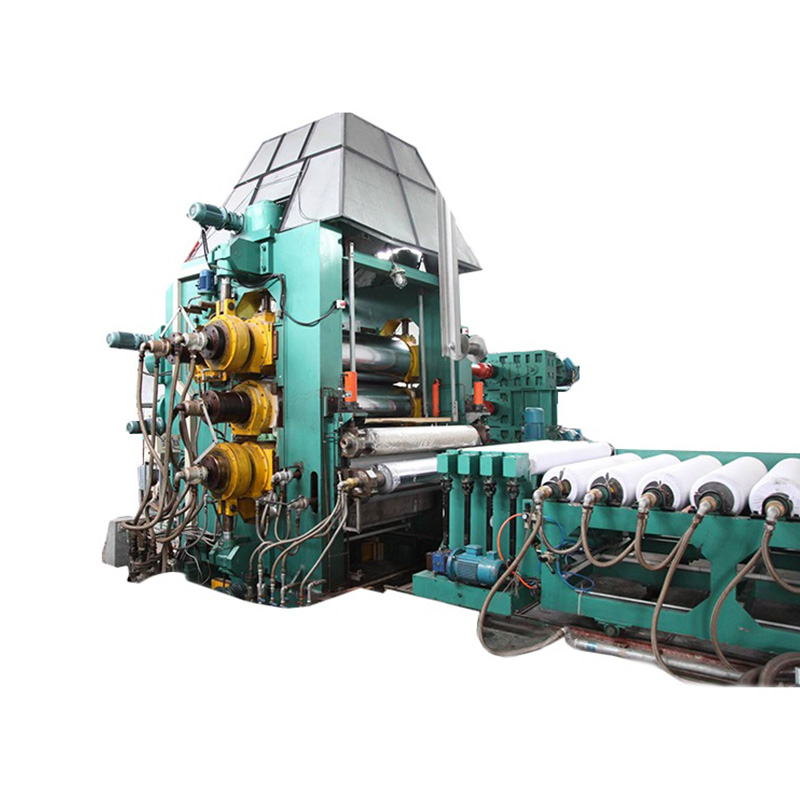

1. Optimisation de l’uniformité de l’épaisseur des feuilles de caoutchouc

Machines à calandre en caoutchouc sont largement utilisés pour produire des tôles avec des épaisseurs précises. Pour améliorer l'uniformité, les opérateurs doivent prendre en compte le réglage de l'écartement des rouleaux, la viscosité du composé de caoutchouc et le contrôle de la température. Un chauffage inégal peut provoquer une variation d’épaisseur le long de la largeur de la feuille, tandis qu’une pression incohérente des rouleaux entraîne un épaississement des bords.

L’utilisation d’une jauge d’épaisseur en temps réel peut réduire considérablement les défauts. Certaines calandres modernes intègrent des systèmes de surveillance de l'épaisseur par laser, permettant des ajustements automatiques de l'écartement des rouleaux afin de maintenir une épaisseur de feuille constante, même à des vitesses de production élevées.

2. Traitement de surface des rouleaux et ses effets sur la qualité du caoutchouc

La finition de surface des rouleaux de calandre a un impact direct sur la qualité de la feuille de caoutchouc. Les rouleaux chromés polis minimisent l'adhérence et produisent une finition plus lisse, tandis que les rouleaux texturés peuvent créer des motifs de surface spécifiques. Un entretien régulier, y compris le polissage et le nettoyage, évite l'accumulation de matériaux et garantit un calandrage uniforme.

- Rouleaux chromés : Réduisent l'adhérence et améliorent la brillance.

- Rouleaux texturés : Utilisés pour les feuilles à motifs ou les produits en relief.

- Rouleaux à revêtement céramique : améliorent la résistance à l'usure des composés de caoutchouc à forte abrasion.

3. Gestion de la température dans le calandrage

Le contrôle de la température est essentiel dans le calandrage du caoutchouc car il affecte la viscosité et l'écoulement des feuilles. Les composés de caoutchouc nécessitent généralement des températures de rouleaux comprises entre 60°C et 120°C. Une surchauffe peut dégrader les chaînes polymères, tandis qu'une température insuffisante entraîne un mauvais écoulement et des feuilles non uniformes.

Les calandres modernes utilisent des zones de chauffage séparées pour chaque rouleau et des thermocouples intégrés pour une surveillance précise. Certains systèmes utilisent également des boucles de rétroaction automatiques pour maintenir des températures optimales même lorsque la vitesse de production change.

4. Configurations de calandre multi-rouleaux

Machines à calandre en caoutchouc peut avoir deux, trois ou quatre rouleaux selon l'application. Chaque configuration répond à un objectif différent :

| Type de rouleau | Fonction | Demande |

| Deux rouleaux | Formage de feuilles de base | Feuilles de caoutchouc standards |

| Trois rouleaux | Meilleur contrôle de l’épaisseur et gestion de la tension | Feuilles de haute précision pour pneus ou ceintures |

| Quatre rouleaux | Tension avancée et stratifiés multicouches | Feuilles laminées, produits spéciaux en caoutchouc |

5. Dépannage des défauts courants

Le caoutchouc calandré peut présenter des défauts tels que des stries, des bulles et un épaississement des bords. Comprendre les causes profondes est essentiel pour maintenir la qualité.

- Stries : souvent causées par une contamination ou des surfaces inégales des rouleaux.

- Bulles : Peut résulter de l'air emprisonné dans le composé ou d'une vitesse excessive du rouleau.

- Épaississement des bords : causé par un écart inapproprié des rouleaux ou une tension inégale pendant l'alimentation.

L’inspection de routine, le nettoyage et l’ajustement des paramètres des rouleaux peuvent réduire ces problèmes. La mise en œuvre de systèmes de surveillance en ligne améliore encore la détection des défauts avant que les feuilles n'atteignent les processus en aval.